|

|

Die virtuelle Profiliermaschine

ist die dritte Stufe des dreistufigen Konzepts zur Qualitätssicherung. Wenn ein Rollensatz für ein neues Walzprofil entworfen wurde und der Konstrukteur nicht sicher ist, ob der Rollensatz in der Lage ist, das Profil mit den gewünschten Toleranzen herzustellen, kann er dies mit Hilfe der FEM (Finite-Elemente-Methode) verifizieren. Dazu besitzt PROFIL eine Schnittstelle zum FEM-Systemen LS-DYNA von Livermore Software Corp. USA. Vertriebspartner für LS-DYNA ist DYNAmore in Stuttgart.

Gegenüber Stufe 1 (Bandkantendehnung) und Stufe 2 (PSA - Profil-Spannungs-Analyse) hat die Finite-Elemente-Simulation den Vorteil, dass sie äußerst präzise nicht nur Spannungen und Dehnungen berechnet, sondern auch die vom konstruierten Rollensatz erzeugte Profilform sehr genau voraussagen kann. Wegen der längeren Rechenzeit setzt man das Verfahren sinnvoll am Ende der Konstruktionsphase ein. Mehr: Qualitätssicherung bei der Profilrollen-Konstruktion

|

|

|

Ablauf der Simulation:

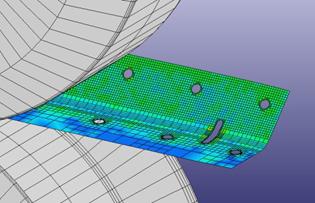

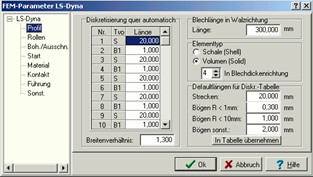

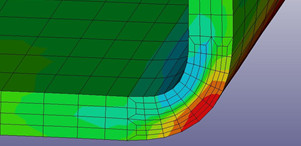

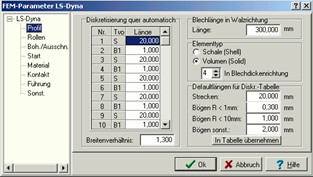

Nach beendeter Konstruktion der Umformblume und der Profilrollen wählt man Parameter wie Diskretisierung längs und quer, Material u.a. und PROFIL erzeugt automatisch die Dateien mit dem Simulationsmodell. Danach kann sofort der LS-DYNA-Solver gestartet werden und am Ende der FEM-Simulation erhält man sehr genaue Informationen über die Spannungsverhältnisse im Profil während des Durchlaufs durch die Maschine und nach Verlassen der Maschine sowie über die auftretenden Formabweichungen. Durch Ausmessen der CAD-Zeichnung kann nun geprüft werden, ob die Formabweichungen innerhalb der geforderten Toleranzen liegen. Wenn nicht, kann die Konstruktion korrigiert werden. Dies alles geschieht, bevor der Rollensatz gefertigt wird.

|

|

|

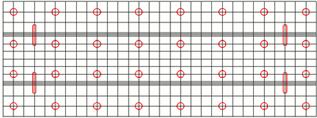

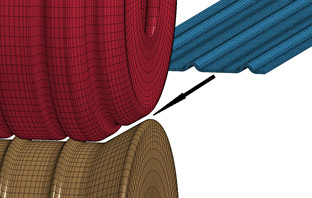

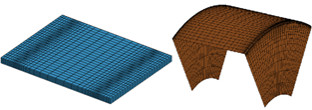

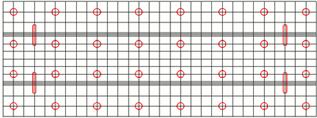

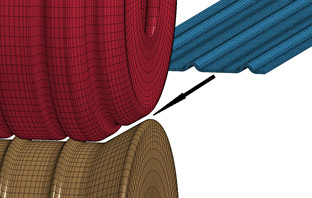

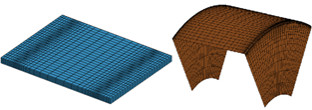

Automatische Profil- und Rollenvernetzung:

Die Vernetzung des Blechs muss klein sein an den Stellen, an denen später eng gebogen wird und kann größer sein, wo nicht oder wenig gebogen wird. Die Finite-Elemente-Simulation allerdings arbeitet dann am stabilsten, wenn benachbarte Elementkanten möglichst geringe Längenunterschiede aufweisen. Die in PROFIL eingebaute automatische Profil- und Rollenvernetzung berücksichtigt dies, indem sie sanfte Übergänge schafft.

|

|

|

Automatische Verfeinerung:

Da in Biegezonen und auch an den Bandkanten das Profil in der Regel stärker verformt wird, kann die Diskretisierung an diesen kritischen Stellen verdoppelt werden. Dies verringert die Rechenzeit, wenn lange Streckenelemente vorhanden sind, die weniger Verformungsarbeit benötigen und mit weniger Elementen gerechnet werden können.

Mögliche Einstellungen sind 2, 4, 6 usw. für Strecken und die doppelte Zahl für Bögen.

|

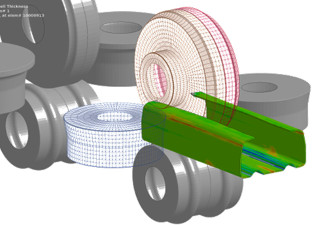

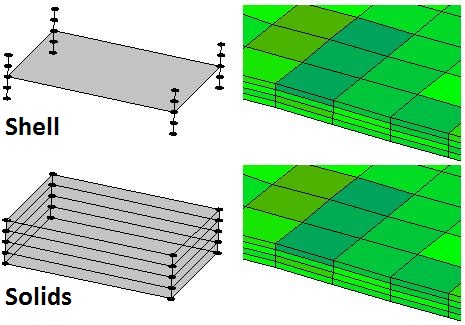

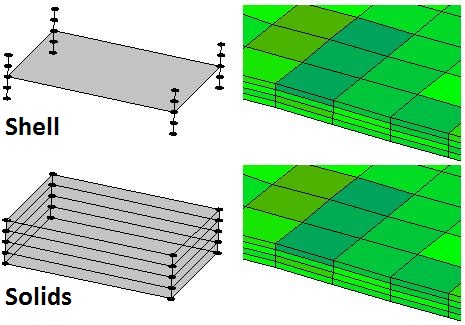

Schalenelement mit 5 Integrationspunkten in der Blechdicke (oben), Volumenelemente mit 4 Elementen in der Blechdicke (unten). Rechts jeweils die Auswertung. Schalenelement mit 5 Integrationspunkten in der Blechdicke (oben), Volumenelemente mit 4 Elementen in der Blechdicke (unten). Rechts jeweils die Auswertung.

|

|

Schalenelemente oder Volumenelemente?

Walzprofilieren ist laut Definition ein reines Biegeumformverfahren. Jedoch kommt in der Praxis - ob gewollt oder ungewollt - häufig zusätzlich Massivumformung hinzu. Dies lässt sich kaum vermeiden, wenn z.B. am Blechrand mit nur wenigen Umformstufen ein Falz gewalzt wird. Weitere Anwendungen sind: Gewollte Blechdickenänderungen, wie z.B. Walzen einer Nut in das Blech oder Außenradien, die kleiner sind als die Blechdicke. Ungewollt treten oft Tiefzieheffekte auf, beispielsweise wenn zwei oder mehr Biegezonen pro Profilhälfte gleichzeitig gebogen werden und das "Einfließen" des Profils in das Gerüst unterbunden wird.

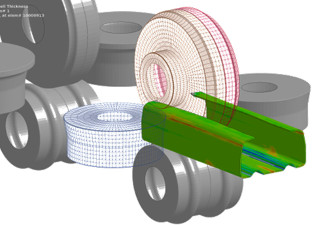

Bei der Simulation des Walzprofilierprozesses mit der FEM (Finite-Elemente-Methode) hat man die Wahl zwischen Schalenelementen (Shells) und Volumenelementen (Solids). Schalenelemente eignen sich für reines Biegeumformen und sind sehr schnell und effektiv. Allerdings haben sie Grenzen, wenn Massivumformung auftritt. Dafür sind Volumenelemente besser geeignet, benötigen jedoch längere Rechenzeit. Der Konstrukteur kann je nach Anwendungsfall wählen, ob er Schalen- oder Volumenelemente benutzen möchte, wenn er die Dateien mit dem Simulationsmodell für das FEM-System LS-DYNA erzeugt. Bei den Volumenelementen kann er je nach Blechdicke wählen, ob mit 2, 4, 6 oder mehr Elementen in Blechdickenrichtung gerechnet werden soll.

|

|

|

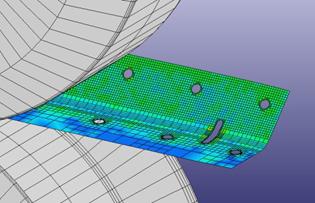

Bohrungen und Ausschnitte:

Soll vorgestanztes Blech mit Bohrungen und Ausschnitten gewalzt werden, können die Ausstanzungen sehr einfach in einer 2D-CAD-Zeichnung definiert werden. Die Form der Ausstanzungen ist beliebig, ebenso die Positionierung. Nach Speichern im DXF-Format überträgt PROFIL diese Vorgaben in die Dateien mit dem Simulationsmodell.

|

|

|

Prüfen des Ergebnisses:

Nach dem Solverlauf zeigt das Simulationsergebnis, ob im fertigen Profil die Stanzungen die gewünschte Form haben und sich an der richtigen Stelle befinden.

|

|

|

Restart nach Optimierung des Rollensatzes:

Wird am Ende einer Simulation festgestellt, dass einzelne Rollen geändert werden müssen, ist es nicht notwendig, die gesamte Simulation zu wiederholen. Stattdessen kann die Simulation am geänderten Gerüst wieder gestartet werden. Dies spart Zeit.

|

|

|

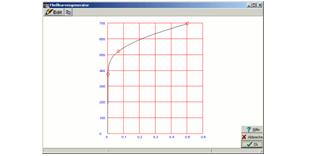

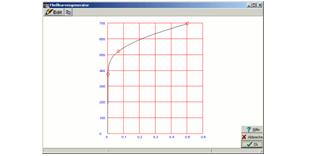

Fließkurvengenerator:

Oftmals liegt die genaue Fließkurve des verwendeten Materials nicht vor und kann nicht kurzfristig ermittelt werden. Dennoch möchte man eine FEM-Simulation mit ungefähren Materialdaten durchführen. Der Fließkurvengenerator ist ein Hilfsmittel, mit dem man durch Vorgabe von 3 charakteristischen Kurvenpunkten schnell eine Fließkurve erzeugen kann. Die 3 Punkte sind: Streckgrenze, Bruchfestigkeit und ein Punkt in der Mitte, der die Ausbuchtung der Kurve beeinflusst. Die Kurve mündet tangential in die Hookesche Gerade ein (die durch das E-Modul definiert wird) und ist mit wachsender Dehnung stetig steigend. Die Anzahl der Kurvenstützpunkte ist wählbar.

|

|

|

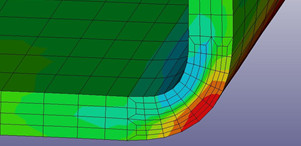

Soll-Ist-Vergleich in LS-PrePost:

Durch Schnitt und Ansicht in der 2D-Ebene kann man die Sollkontur (d.h. konstruierte Profilblume) mit der Istkontur (d.h. FEM-Ergebnis) vergleichen und die Abweichungen erkennen. Das Beispiel zeigt, wie ein fehlerhafter Rollensatz ein Profil walzt, das nicht die gewünschte kreisförmige Form an der Bandkante besitzt. Man sieht deutlich, wie die Seitenrolle mit vertikaler Achse den unteren Teil des Profilbogens anhebt. Die Simulation liefert wichtige Erkenntnisse darüber, welche Rollen in welchem Gerüsts anders ausgelegt werden müssen.

|

|

|

Optimierung des Rollensatzes:

Nach Modifikation der Rollen und erneuter Simulation unter Nutzung der zeitsparenden Restart-Funktion besitzt das Profil die gewünschte Kreisform. Seitenrollen mit verändertem Anstellwinkel verhindern das Anheben des Profilbodens. Außerdem verbessert die geänderter Biegereihenfolge die Profilform. Nun können die Rollen unter Vermeidung von teurem Abfall gefertigt werden

|

|

|

Ausblenden von Randeffekten:

Da die Simulation mit einem endlich langen Blechabschnitt durchgeführt wird (im Gegensatz zum quasi unendlich langen Blech in der Realität), können sich am Anfang und Ende des Blechabschnitts unrealistische Verformungen ergeben. Damit diese nicht die Auswertung stören, wird eine wählbare Anzahl Elementreihen am Anfang und Ende zur Auswertung abgeschnitten.

|

|

|

Einfädeln des Bandanfangs:

Bei der Finite-Elemente-Simulation des Walzprofilierprozesses hat man immer das Problem, dass der zur Simulation benutzte kurze Bandabschnitt in die Rollen richtig eingefädelt werden muss. In PROFIL stehen dazu je nach Anwendungsfall verschiedene Möglichkeiten zur Auswahl: Absenken der Geschwindigkeit beim Einlauf in das Gerüst, Führung der ersten Knotenreihe als Ersatz des hier fehlenden, aber in der Realität vorhandenen quasi unendlich langen Bandes. Weiterhin lassen sich am Bandanfang zum besseren Einfädeln Schrägen anbringen, sowohl in der Breite als auch in der Dicke. Sollen Platinen gefertigt werden, können Führung und Schrägen abgeschaltet werden, da in diesem Fall der Rollensatz so ausgelegt wird, dass kurze Bandstücke ohne Einführhilfe richtig eingefädelt werden.

|

|

|

Start mit vorgeformten Profil Um Zeit zu sparen oder für spezielle Anwendungen kann es nötig sein, mit einem vorgeformten Profil die Simulation zu beginnen anstatt mit dem flachen Band. Dazu wählt man einfach einen beliebigen Stich der Profilblume aus.

|

|

|

Wellenbildung am Blechende verhindern Wenn keine Führung gewählt ist, kann es bei dünnen Blechen zur Wellenbildung am Blechende kommen, wie es auch in der Realität am Coilende auftritt. Auf das Simulationsergebnis hat dies störenden Einfluss. Mit einem Schalter, der das Blechende festhält, wird dies verhindert.

|

|

|

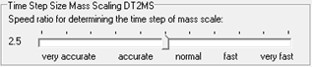

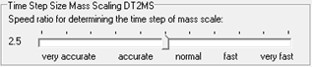

Zeitschritt der Massenskalierung Die optimale Wahl des Zeitschritts ist abhängig von Material und der kleinsten Elementkantenlänge. Sie hat großen Einfluss auf die Stabilität und Genauigkeit der Simulation. Um den Anwender von unnötigen Entscheidungen zu entlasten, wird der optimale Zeitschritt von PROFIL berechnet. Mit Hilfe eines Schiebers kann zwischen sehr genau und sehr schnell eine Feineinstellung vorgenommen werden.

|

![]()

Schalenelement mit 5 Integrationspunkten in der Blechdicke (oben), Volumenelemente mit 4 Elementen in der Blechdicke (unten). Rechts jeweils die Auswertung.

Schalenelement mit 5 Integrationspunkten in der Blechdicke (oben), Volumenelemente mit 4 Elementen in der Blechdicke (unten). Rechts jeweils die Auswertung.